第二次世界大戦以降、日本は「ものづくり」を武器に高成長を遂げました。日本の“こだわり”が生み出す製品の「精密さ」「正確さ」は世界で高く評価され、「ジャパニーズブランド」として世界中で親しまれています。

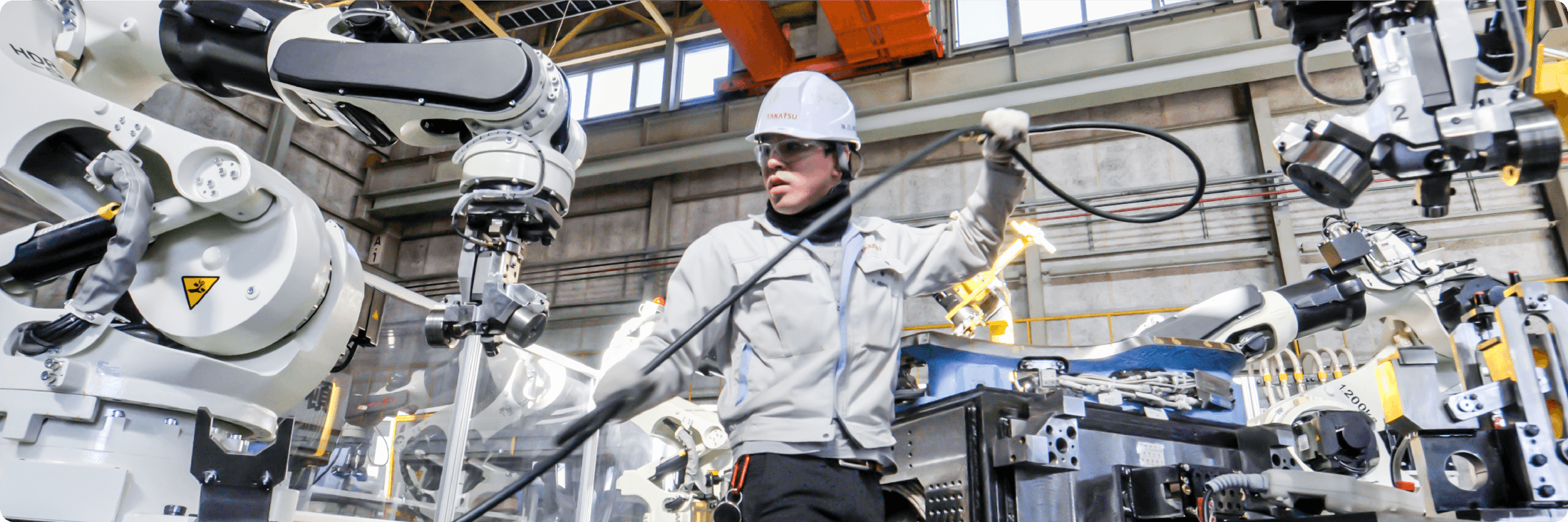

今、わたしたちの身の回りにある「モノ」たちは、個人や1社だけで創られるものではありません。設計、素材、加工、検査、物流…専門性を備えた多くの人と企業が連携して、はじめてカタチになります。その過程では、まさに“縁の下の力もち”として、みなさんが知らないところで活躍し、大きな影響を与えている人や企業が数多く存在しています。私たち TAKATSU も、「自動車インフラ設備メーカー」として、縁の下で非常に重要な役割を担っています。

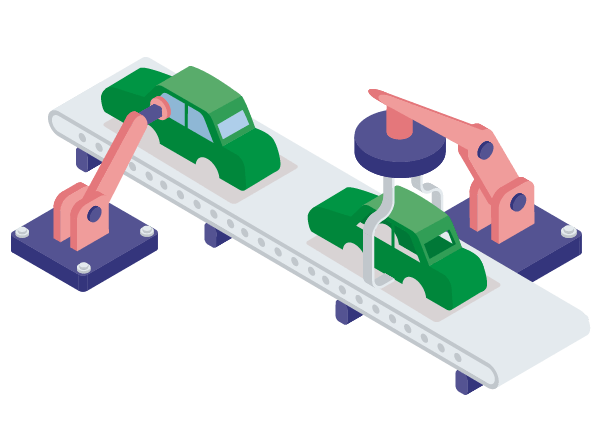

TAKATSU は「自動車インフラ設備メーカー」として、世界33か国以上のクルマづくりを変え、自動車を生み出し、地域を豊かにしてきました。安全で快適なみなさんの生活を創り出せるのか? かっこよく安全性の高い、理想の自動車を生み出すことができるのか?カーメーカーさんが自動車をつくりやすい環境にできるのか? それは、私たち「インフラ設備メーカー」のシゴト次第。企業ごと、国ごとに異なる要望をヒアリングしながら、1日に100台以上 “ 安全性高く ” “ かっこいい ” 自動車を生み出すための土台づくりをしています。

“ ボディ ” は、自動車にとって非常に重要な役割を担っています。かっこいいボディデザインの自動車があったら、買いたくなりますよね?逆に、少しでもキズやへこみがあったら、「お金をかけて買った自動車の価値が下がった…!」と感じるのではないでしょうか。 自動車の価値を左右するほど重要な役割を担う“ボディ”は、自動車の役割やカタチが変わっても、必要とされ続けると言われています。私たちはそんな“ボディ”を生み出す「インフラ設備メーカー」として、0.1mm以下(髪の毛1本よりも細かい!)の精度にこだわって開発・設計・製作しています。

ボンネットやドア等の自動車の“ボディ”は、まさにカッコよさを左右!今の自動車は、EV車やカーシェア、自動運転等、自動車の役割や機能が変わると同時に、より自由度高く、デザインを検討できるようになってきました。それに伴って「インフラ設備」創りは、より複雑に、よりやりがいと影響力のあるシゴトになってきました。

事故を起こしたとき、乗っている人たちや歩行者を守るのは自動車の“ボディ”。衝突時のエネルギーを分散・吸収できるよう、さまざまな状況を想定して緻密に設計されています。

穴の大きさが1mm違っただけでも自動車の安全性は大きく変わるため、精度が安全に直結する重要なシゴトです。

最新のトレンドもキャッチしつつ、今の時代に最適な自動車を検討!

カーメーカーさんの理想のカタチをヒアリングしつつ、 TAKATSU ならではの視点で最適な案を提案✨

TAKATSU が100年の歴史の中で培ってきた技術力を活かして、担当者一人ひとりが創造力を発揮して想いを

カタチにしていきます

世界33か国以上あるカーメーカーさんの工場で、TAKATSU が創り上げた設備が稼働中!

グローバルに活躍する TAKATSU では、2~3割の社員が海外で活躍しています✨

毎日たくさんの自動車を生み出す!中には、年間300万台以上を生み出す拠点も

課題の本質を捉えて解決方法を提案

TAKATSU のシゴトはオーダーメイド。プロジェクトごとに異なるカーメーカーさんの掲げる理想とそのための課題をヒアリングしつつ、最適なクルマのカタチや設備を提案✨ その過程では様々な部署の人と話し合いながら、世界で一つの設備の実現に向けてアイデアを練っていきます。

過去のデータを次のシゴトに活かす

オーダーメイドだからこそ、TAKATSU の100年の歴史の中で一つとして同じ設備は存在しません。毎回異なる状況で効率よく最適な設備を生み出すために、過去のデータから傾向を読み取り、次のシゴトに活かします。

一人ひとりの高い専門性で、理想をカタチに

TAKATSU の仕事は開発から。毎回初めての設備を生み出すため、必ず予想外の出来事が発生します。その解決に向けては、失敗も繰り返しながら様々なアイデアを結集させて創り上げる!高い技術力で問題を解決し、理想のカタチを実現していきます。

TAKATSU のシゴトは20職種以上!各専門性を極めるエキスパートたちが、チームで想いを実現していきます。

今回は、その20職種を大きく3タイプに分けてご紹介♪

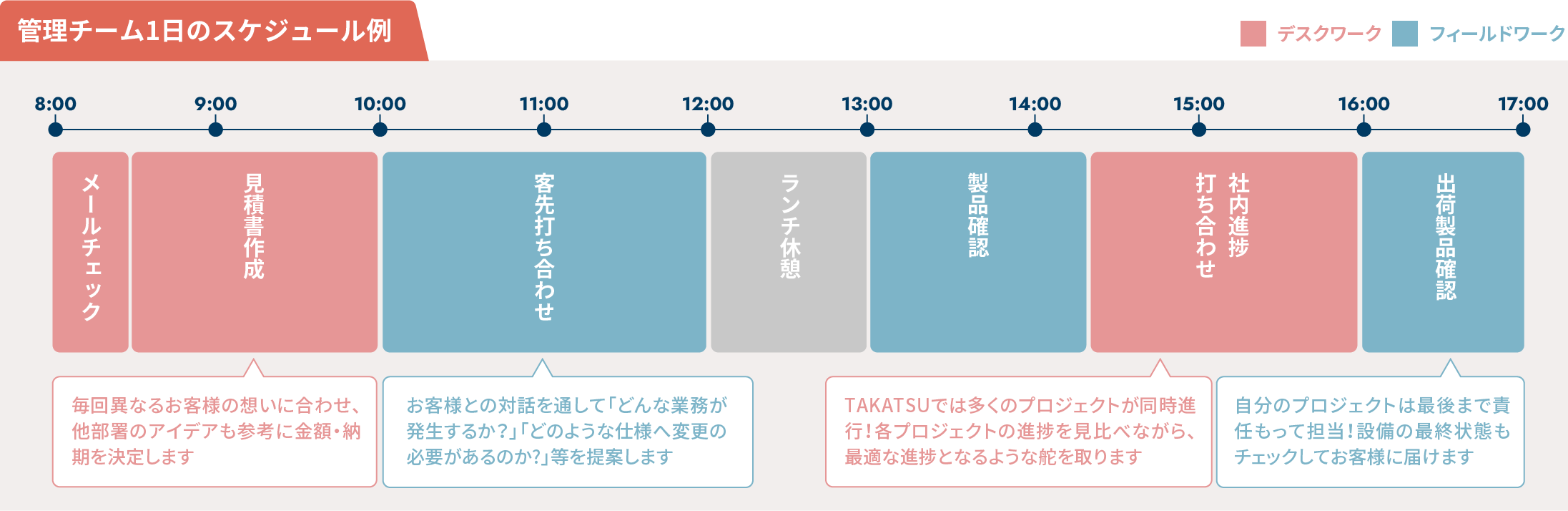

TAKATSU のシゴトはオーダーメイド!

時代や国、企業毎に異なるお客様の要望を丁寧にヒアリングしながら、他部署との打合せを経て最適な提案をしていきます。

社内の状況も見極めて協力会社とも連携しながら、順調に製品を創り上げられるよう生産の舵を取ります。

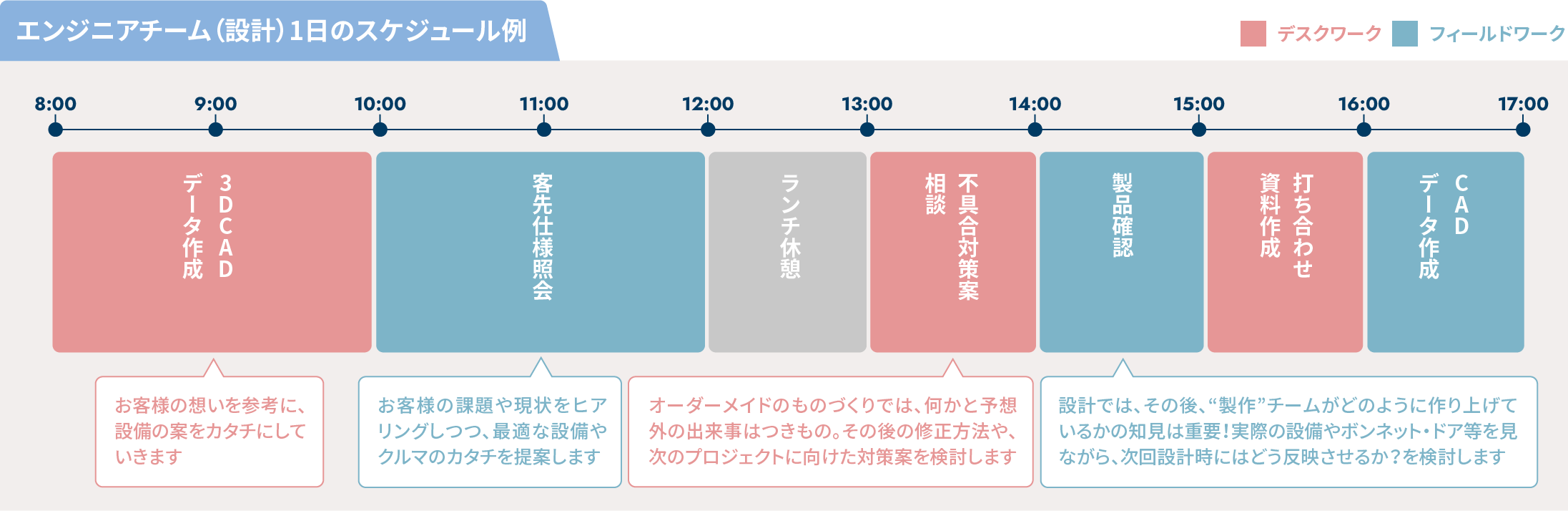

お客様のイメージを実現するため、自分自身のアイデアをPC上で具現化!毎回異なるクルマのカタチや設備を実現するため、様々な部署と連携しながら創り上げていきます。 オーダーメイドなものづくりでは、予想外の出来事も発生しがち。製作チームと連携して過去プロジェクトの分析をしつつ、事前に不具合の予測を立てながら設計します。

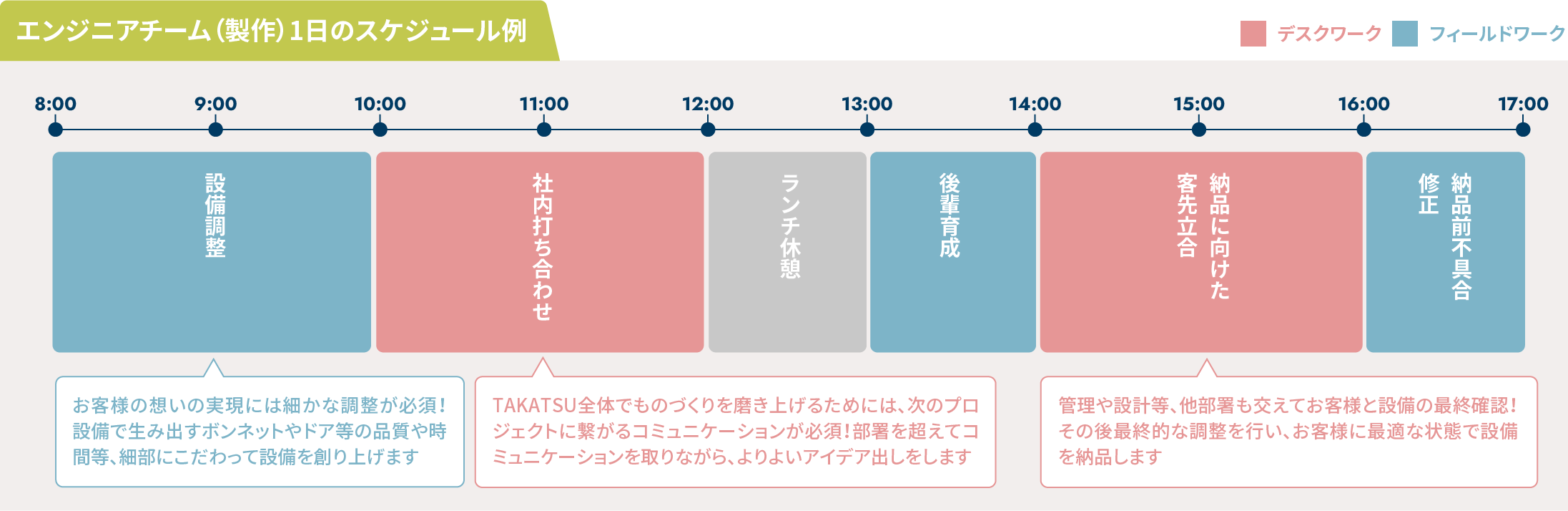

設計チームのアイデアをもとに、カーメーカーさんが理想のクルマを生み出せるように設備を創り上げる!毎回異なる状況に合わせて、臨機応変に対応することで、最適な施策を打ちながら製作を進めていきます。 世界33か国以上にあるカーメーカーさんの工場で TAKATSU が創り上げた設備が稼働しているため、職種によっては、世界中を飛び回って活躍している社員も✨

1分間に10-30回の速さでプレス加工を繰り返し、鉄やアルミの板から大量の“ボディ”を生み出します。金型の中で様々な工夫を凝らすことで、ボンネットやドア等のなめらかなボディの曲面を実現!一見単純に見えて、実は多くの人たちの知見を結集させて実現しています。

圧力のかけ方、針の大きさ、金型表面の滑らかさ…等、多くの事柄を複雑に絡み合わせることで精度を高めていきます。緻密な調整を繰り返しながら理想のカタチに近づけていくため、1-2年という長い年月をかけてじっくり開発。

お客様がかっこいいと思う精度の高いボディづくり、カーメーカーさんが5-10年使い続けられる耐久性の高い設備づくり…等、様々な理想実現に向けてこだわり抜きます。

プレス金型で生み出したバラバラのボディパネルを組み合わせ、ボンネットやドアを創り上げます。ライン状に配置されたライン設備は幅30m!ロボットを20~30機が連動して自動で動いていく、大迫力の設備です。世界中異なる文化や想いに合わせて最適な機能を考え、実現していきます。

1日に大量の自動車を生み出すカーメーカーさんにとって、0.1秒の差はとても大きい!ロボットの配置、動かし方、電気回路の設計…等、各エキスパートたちが協力して、カーメーカーさんの理想のクルマづくりを実現しています。

それだけ緻密に設計しているため、配置が0.1mmずれるだけでも結果が大きく変わります。どのライン設備も最適な状態で完成させるため、国内外多くのカーメーカーさんの工場に赴いてライン設備を導入!お客様の拠点内で設備を完成させる、まさに責任の大きなやりがいのあるシゴトです。